Обжиг - один из фундаментальных термических процессов, лежащих в основе производства множества промышленных материалов. От цемента и керамики до металлических оксидов, огнеупоров и минеральных удобрений - практически каждая отрасль тяжёлой промышленности зависит от точного контроля температурных режимов и состава сырья при обжиге. Среди всех типов печей, применяемых в этом процессе, барабанные печи занимают особое место благодаря своей универсальности, надёжности и способности работать с крупногабаритными и сыпучими материалами.

Барабанная печь - это длинный, наклонённый цилиндрический резервуар, который медленно вращается вокруг своей оси. Внутри него происходит постепенный нагрев материала под действием горячих газов, образующихся при сгорании топлива (газа, мазута, угля или альтернативных видов топлива). Такой принцип работы обеспечивает равномерный прогрев, высокую производительность и возможность автоматизации всего процесса.

В этой статье мы подробно разберём:

Как устроена барабанная печь и как она функционирует;

Какие материалы подвергаются обжигу в таких печах;

Оптимальные температурные режимы для каждого типа материала;

Физико-химические процессы, происходящие при обжиге;

Практические рекомендации по настройке и эксплуатации;

Современные тенденции и инновации в области обжига.

Это руководство создано специально для инженеров, технологов, руководителей промышленных предприятий и специалистов по энергоэффективности, кто стремится оптимизировать производственные процессы, снизить энергозатраты и повысить качество конечной продукции.

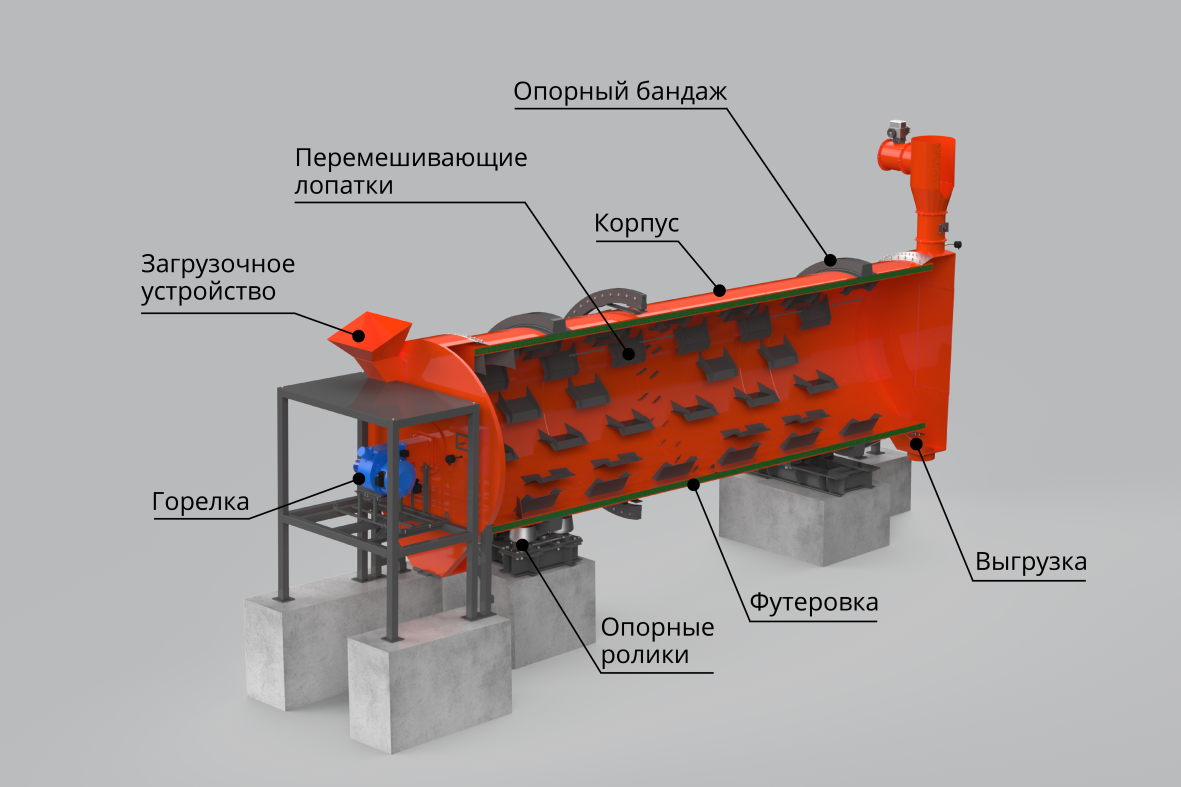

Барабанная печь - это сложный технический комплекс, состоящий из нескольких ключевых компонентов:

Барабан - стальной цилиндр диаметром от 2 до 6 метров и длиной до 200 метров, изготовленный из жаростойкой стали. Внутренняя поверхность часто выложена огнеупорным кирпичом или бетоном для защиты от коррозии и эрозии при высоких температурах.

Привод и опорные ролики - обеспечивают плавное вращение барабана со скоростью от 0,5 до 3 об/мин. Частота вращения подбирается индивидуально под тип материала: слишком быстрое вращение не даёт времени на полноценный обжиг, слишком медленное снижает производительность.

Топка (горелка) - располагается на одном конце печи. Использует газ, мазут, уголь, биомассу или отработанные продукты производства. Современные системы оснащены многоточечными горелками и системами предварительного подогрева воздуха для повышения КПД.

Система теплообмена - включает в себя зоны предварительного нагрева, основного обжига и охлаждения. Горячие газы движутся противотоком к материалу, что позволяет максимально эффективно использовать тепло.

Система сбора и очистки выбросов - обязательный элемент современных печей. Включает в себя электрофильтры, скрубберы и каталитические нейтрализаторы для соответствия экологическим стандартам (например, EU BREF, ISO 14001).

Контрольно-измерительные приборы - термопары, датчики давления, анализаторы состава газов, системы ИИ для прогнозирования режимов работы.

Принцип работы прост, но гениален:

Материал загружается с одного конца печи (загрузочный торец), а по мере вращения барабана он медленно перемещается к разгрузочному концу. По пути он проходит через три зоны:

Зона предварительного нагрева (200–800 °C) - испаряется влага, удаляются летучие примеси.

Зона обжига (800–1450 °C) - происходят химические реакции: декарбонизация, спекание, фазовые превращения.

Зона охлаждения (до 100–200 °C) - готовый продукт охлаждается перед выгрузкой, а тепло частично рекуперируется для подогрева входящего воздуха.

Благодаря противоточной схеме движения газов и материала, КПД барабанных печей достигает 70–85%, что делает их одними из самых энергоэффективных решений для массового обжига.

Обжиг в барабанных печах применяется в десятках отраслей. Ниже представлены основные группы материалов и их специфика.

Состав: известняк (CaCO₃) + глина (Al₂O₃, SiO₂, Fe₂O₃) в пропорции ~80:20.

Температурный режим:

Предварительный нагрев: 200-750 °C

Декарбонизация: 750-900 °C (разложение CaCO₃ → CaO + CO₂)

Основной обжиг (клинкеризация): 1400–1450 °C

Закалка: быстрое охлаждение до 100–150 °C

Физико-химические процессы:

На этапе клинкеризации формируются ключевые минералы:

Алит (C₃S - трёхкальциевый силикат) - главный компонент прочности цемента.

Белит (C₂S - двухкальциевый силикат) - даёт долгосрочную прочность.

Трёхкальциевый алюминат (C₃A) и четырёхкальциевый алюмоферрит (C₄AF) - регулируют скорость схватывания.

Особенности:

Температура выше 1450 °C вызывает пережог - образование шлаков и потери качества.

Ниже 1400 °C - неполное спекание, снижение марки цемента.

Нарушение соотношения CaO/SiO₂/Al₂O₃ ведёт к «недожгу» или «пережогу».

Важно: Для производства белого цемента требуется более чистое сырьё и строгий контроль содержания железа (Fe₂O₃ < 0,5%).

Типы: шамот, корунд, магнезит, хромомагнезит, карбид кремния, керамика на основе оксида алюминия.

Температурный режим:

Шамот: 1200-1400 °C

Корунд (Al₂O₃ > 95%): 1600–1750 °C

Магнезит (MgO): 1500-1650 °C

Карбид кремния (SiC): 1550–1700 °C (в защитной атмосфере)

Процессы:

Обезвоживание и удаление органических добавок (при 300–600 °C)

Синтеринг частиц - образование плотной кристаллической структуры

Формирование связующих фаз (например, стеклообразной)

Применение:

Кирпичи для доменных печей

Подкладки для сталеплавильных агрегатов

Изоляционные элементы в химической промышленности

Особенности:

Для корунда и карбида кремния необходима защитная атмосфера (азот, аргон) для предотвращения окисления.

Слишком быстрый нагрев вызывает растрескивание из-за внутренних напряжений.

Примеры: железная руда (магнетит, гематит), никелевая руда, медь, цинк, свинец.

Температурный режим:

Обжиг железной руды: 800-1100 °C

Обжиг сульфидных руд (CuS, ZnS): 600-900 °C

Редукционный обжиг (для получения металла): 1000–1300 °C

Химические реакции:

2FeS₂ + 11/2 O₂ → Fe₂O₃ + 4SO₂ (обжиг пирита)

ZnS + 3/2 O₂ → ZnO + SO₂

Fe₂O₃ + 3CO → 2Fe + 3CO₂ (в восстановительной зоне)

Цель:

Удаление серы, мышьяка, влаги

Превращение сульфидов в оксиды для последующей плавки

Повышение пористости для лучшей реакционной способности

Риски:

Выделение токсичных газов (SO₂, As₂O₃) требует мощной газоочистки.

Перегрев приводит к спеканию частиц - затрудняет дальнейшую переработку.

Состав: каолин, полевой шпат, кварц, красители.

Температурный режим:

Обезвоживание: 100–300 °C

Декарбонизация: 500–700 °C

Синтеринг: 1100–1300 °C

Глазурование: 1200–1400 °C (если применяется глазурь)

Процессы:

Разрушение кристаллической структуры каолина → образование метакаолина

Образование стекловидной фазы между частицами

Уплотнение, усадка, придание прочности

Типы изделий:

Сантехника

Электроизоляторы

Химическая посуда

Декоративная керамика

Особенности:

Контроль скорости нагрева критичен — быстрый нагрев вызывает трещины.

Для фарфора требуется однородность состава и чистота сырья.

Примеры: фосфорит, апатит, суперфосфат.

Температурный режим:

Обжиг фосфорита: 1000–1200 °C

Производство трёхкальциевого фосфата (TCP): 1200–1400 °C

Цель:

Получение растворимых фосфатов для агрохимии

Удаление фтористых соединений (HF, SiF₄)

Реакция:

Ca₁₀(PO₄)₆F₂ + 5H₂SO₄ → 3Ca(H₂PO₄)₂·H₂O + 5CaSO₄ + 2HF↑

(в присутствии кислоты — получение суперфосфата)

Важно:

При обжиге без кислоты образуется «тепловой фосфат» — менее активный, но более стабильный.

Необходима нейтрализация фтористых газов (поглощение щёлочью).

Примеры: активированный уголь, силикагель, цеолиты, глина.

Температурный режим:

Активация угля: 700–900 °C (в атмосфере водяного пара или CO₂)

Силикагель: 150–300 °C (для удаления влаги)

Цеолиты: 400–600 °C (регенерация структуры)

Цель:

Создание пористой структуры с высокой удельной поверхностью

Удаление адсорбированных веществ

Применение:

Очистка воды и газов

Катализаторы в нефтепереработке

Упаковочные материалы для чувствительных продуктов

Современные барабанные печи всё чаще используются для термической переработки отходов:

Шламы с металлургических заводов

Слойные отходы от добычи полезных ископаемых

Пластиковые и резиновые отходы (в сочетании с другими материалами)

Биомасса и древесные опилки (в качестве топлива или наполнителя)

Преимущества:

Утилизация опасных отходов

Снижение потребления первичного топлива

Получение ценного сырья (например, оксиды металлов)

Риски:

Выделение диоксинов, тяжёлых металлов — требует строгого контроля

Необходимость установки SCR и фильтров

|

Цементное сырьё |

200–750 |

1400–1450 |

100–150 |

CaCO₃ → CaO + CO₂; C₃S, C₂S образование |

|

Шамот |

300–600 |

1200–1400 |

150–200 |

Декарбонизация, синтеринг глинозёма |

|

Корунд |

400–700 |

1600–1750 |

200–300 |

Спекание Al₂O₃, образование α-алюмины |

|

Магнезит |

500–800 |

1500–1650 |

200–300 |

Mg(OH)₂ → MgO + H₂O; спекание |

|

Железная руда |

300–600 |

800–1100 |

100–200 |

2Fe₂O₃ → 2Fe₃O₄ + ½O₂; удаление влаги |

|

Цинковая руда |

200–500 |

600–900 |

100–150 |

ZnS + 1.5O₂ → ZnO + SO₂ |

|

Керамика (фарфор) |

100–300 |

1100–1300 |

150–250 |

Стеклообразование, усадка |

|

Активированный уголь |

150–400 |

700–900 |

100–200 |

Поризация, удаление летучих |

|

Фосфорит |

400–700 |

1000–1200 |

150–250 |

Ca₅(PO₄)₃F → Ca₃(PO₄)₂ + CaF₂ |

|

Силикагель |

100–200 |

150–300 |

80–120 |

Удаление адсорбированной влаги |

Совет: Для точного управления температурой используйте многоточечные термопары и инфракрасные датчики. Один датчик на входе и один на выходе — недостаточно. Минимум 5–7 точек измерения по длине печи.

Обжиг — это не просто нагрев. Это сложная последовательность фазовых и химических превращений:

Удаление влаги (до 150 °C) — свободная и связанная вода испаряются.

Декарбонизация (500–900 °C) — разложение карбонатов (CaCO₃, MgCO₃). Выделяется CO₂ — это основной источник выбросов.

Дегидратация (400–800 °C) — потеря кристаллизационной воды из глин, гипса, гидроксидов.

Синтеринг (выше 1000 °C) — частицы слипаются за счёт диффузии атомов, образуется плотная структура.

Фазовые превращения — например, α-кварц → β-кварц при 573 °C, или γ-Al₂O₃ → α-Al₂O₃ при 1200 °C.

Образование новых фаз — в цементе: C₃S, C₂S, C₃A; в огнеупорах — муллит, спинель.

Важно: Все эти процессы зависят от времени воздействия температуры. Чем медленнее нагрев — тем более однородная структура. Но это снижает производительность. Поэтому оптимизация — баланс между качеством и скоростью.

Контроль состава сырья — даже 1% примесей может изменить температуру обжига. Используйте XRF-анализаторы.

Точная настройка скорости вращения — для цемента 3–4 об/мин, для керамики — 0,8–1,5 об/мин.

Регулировка соотношения топливо/воздух — избыток воздуха снижает температуру, недостаток — создает восстановительную среду, вредную для многих материалов.

Рекуперация тепла — использование теплообменников для подогрева воздуха и сырья снижает расход топлива на 20–30%.

Автоматизация — системы ИИ (например, AI-оптимизаторы Siemens, Honeywell) анализируют данные в реальном времени и корректируют параметры.

Чистота барабана — накопление налета («обрастание») снижает теплоотдачу. Регулярная очистка — обязательна.

С 2020 года в ЕС, США, Китае и России введены жесткие нормы по выбросам:

SO₂ — не более 200 мг/нм³

NOₓ — не более 150–200 мг/нм³

PM (твердые частицы) — менее 10 мг/нм³

Диоксины — менее 0,1 нг TEQ/нм³

Для соответствия требуются:

SCR-системы (селективная каталитическая редукция) — для снижения NOₓ

Сухая/мокрая мойка — для пыли и SO₂

Электрофильтры — для улавливания тяжелых металлов

Газовый анализатор — в режиме реального времени

Нарушение норм — штрафы до 5 млн рублей (РФ) или 10% от годовой прибыли (ЕС).

Печи с двойным барабаном — один барабан для обжига, второй — для предварительного нагрева.

Печи с солнечным подогревом — опытные образцы в Австралии и Индии.

Водородное топливо — эксперименты в Европе по замене газа на H₂ для нулевых выбросов CO₂.

Цифровые двойники — виртуальная модель печи, имитирующая работу в реальном времени.

Термография на базе ИИ — выявление «холодных зон» и «перегревов» до возникновения аварии.

Обжиг в барабанных печах — это не просто операция, а технологический ядро целой отрасли. От его точности зависит:

Качество продукции

Расход энергии

Экологические показатели

Срок службы оборудования

Конкурентоспособность на рынке

Неправильно выбранный температурный режим может привести к:

Браку продукции (например, слабый цемент)

Перерасходу топлива (на 15–30%)

Частым остановкам из-за заклинивания барабана

Штрафам за выбросы

Потере клиентов

Поэтому инвестиции в современные системы контроля, обучение персонала и регулярную модернизацию — не расходы, а стратегические вложения.

Для цементных заводов:

— Используйте кальциметрические анализаторы для контроля CaO.

— Снижайте температуру обжига на 10–20 °C с помощью добавок (флюсов), если позволяет прочность.

Для керамических производств:

— Проводите тесты на усадку и водопоглощение после каждой партии.

— Не экономьте на медленном нагреве — трещины дороже ремонта.

Для металлургии:

— Устанавливайте системы улавливания SO₂ для производства серной кислоты — это дополнительный доход.

Для всех:

— Внедряйте систему ERP с модулем управления печами.

— Проводите ежеквартальный аудит энергоэффективности.

— Обучайте операторов по методикам ASME и DIN EN 13228.

ISO 14001: Экологический менеджмент

DIN EN 197-1: Цемент — состав и требования

ASTM C150: Стандарты портландцемента

EPCA (European Cement Association): Лучшие практики

Books: "Cement Kilns: Design, Operation and Control" — D. E. R. P. K. Smith

Software: ProMax, Aspen Plus — моделирование термических процессов

Барабанные печи — это не устаревшая технология. Это живой, развивающийся инструмент, который продолжает эволюционировать вместе с требованиями рынка, экологии и цифровизации. Понимание материалов, температурных режимов и физико-химических процессов — это не академическая теория, а ключ к прибыли, устойчивости и лидерству в промышленности.

Правильно настроенная печь — это не машина. Это живой организм, который требует внимания, знаний и уважения. И когда вы научитесь «читать» её состояние — вы станете не просто технологом, а мастером своего дела.